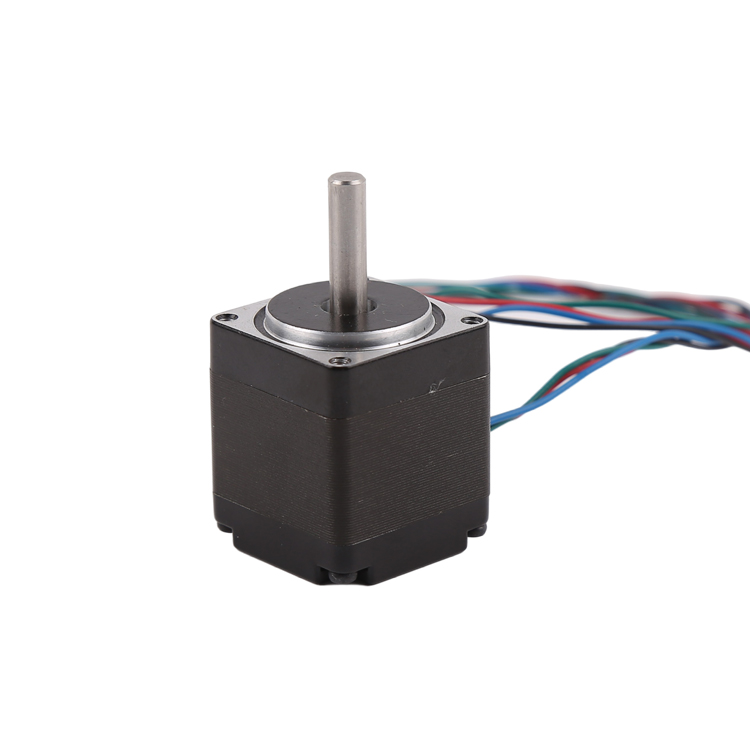

Quando si intraprende un progetto entusiasmante, che si tratti di costruire una macchina CNC desktop precisa e priva di errori o un braccio robotico dal movimento fluido, la scelta dei giusti componenti di potenza è spesso la chiave del successo. Tra i numerosi componenti di esecuzione, i micromotori passo-passo sono diventati la scelta preferita da maker, ingegneri e produttori grazie al loro preciso controllo ad anello aperto, all'eccellente mantenimento della coppia e al costo relativamente basso.

Tuttavia, di fronte a un'ampia varietà di modelli e parametri complessi, come scegliere il micromotore passo-passo più adatto al tuo robot o alla tua macchina CNC? Scegliere l'opzione sbagliata può comportare una precisione insufficiente, una potenza insufficiente o persino il fallimento del progetto. Questa guida fungerà da manuale di selezione definitivo, guidandoti passo dopo passo a chiarire tutti i fattori chiave e a prendere decisioni oculate.

Fase 1: comprendere i requisiti fondamentali: la differenza fondamentale tra robot e CNC

Prima di esaminare qualsiasi parametro, è necessario chiarire i requisiti fondamentali dello scenario applicativo per il motore.

Progetti robotici (come bracci robotici, robot mobili):

Requisiti fondamentali: risposta dinamica, peso, dimensioni ed efficienza. Le articolazioni dei robot richiedono frequenti avvii e arresti, velocità variabili e cambi di direzione, e il peso del motore influisce direttamente sul carico complessivo e sul consumo energetico.

Indicatori chiave: prestare maggiore attenzione alla curva di coppia/velocità (in particolare alla coppia a velocità medio-alta) e al rapporto potenza/peso.

Macchine utensili CNC (come macchine per incisione a 3 assi, macchine per taglio laser):

Requisiti fondamentali: spinta, fluidità, mantenimento della coppia e precisione. Le macchine utensili CNC devono superare un'enorme resistenza durante il taglio o l'incisione, mantenere un movimento fluido per evitare vibrazioni e posizionarsi con precisione.

Indicatori chiave: prestare maggiore attenzione al mantenimento della coppia a basse velocità, alla risoluzione micro-step per ridurre le vibrazioni e alla rigidità del motore.

La comprensione di questa differenza fondamentale è il fondamento di tutte le successive decisioni di selezione.

Fase 2: Interpretazione dei cinque parametri chiave dei micromotori passo-passo

Ecco cinque parametri fondamentali a cui prestare attenzione nel manuale dei dati.

1. Dimensioni e coppia: la pietra angolare della forza

Dimensioni (numero di base della macchina): Solitamente espresso in millimetri (come NEMA 11, 17, 23). Lo standard NEMA definisce le dimensioni di installazione dei motori, non le loro prestazioni. NEMA 17 è la dimensione più diffusa per robot desktop e CNC, raggiungendo un buon equilibrio tra dimensioni e coppia. Il più piccolo NEMA 11/14 è adatto per giunti robotici a carico leggero; il più grande NEMA 23 è adatto per macchine utensili CNC di grandi dimensioni.

Mantenere la coppia: L'unità di misura è N·cm o Oz·in. Questa è la coppia massima che il motore può generare quando è alimentato ma non in rotazione. Questo è l'indicatore più critico per misurare la potenza di un motore. Per le macchine utensili CNC, è necessaria una coppia di tenuta sufficiente a resistere alle forze di taglio; per i robot, è necessario calcolare la coppia massima richiesta per i giunti.

Come stimare la coppia richiesta?

Per le macchine utensili CNC, una regola pratica approssimativa è che sia richiesta una coppia in grado di fornire almeno 20-30 N (circa 2-3 chilogrammi) di spinta assiale. Questa coppia deve essere convertita in base al passo e all'efficienza della vite. Per i robot, sono richiesti calcoli dinamici complessi basati sulla lunghezza del braccio, sul peso del carico e sull'accelerazione. Assicuratevi di lasciare un margine di coppia del 30%-50% per far fronte a fattori incerti come attrito e inerzia.

2.Angolo del passo e precisione: l'anima del passo

Angolo di passo: ad esempio 1,8° o 0,9°. Un motore da 1,8° ruota una volta ogni 200 passi, mentre un motore da 0,9° ne richiede 400. Minore è l'angolo di passo, maggiore è la precisione intrinseca del motore. Un motore da 0,9° è solitamente più fluido a basse velocità.

3. Corrente e tensione – Abbinamento dei driver

Corrente di fase: l'unità di misura è l'ampere (A). Questa è la corrente nominale massima che ogni avvolgimento di fase del motore può sopportare. Questo parametro determina direttamente il tipo di azionamento da scegliere. La capacità di corrente di uscita dell'azionamento deve essere adeguata al motore.

Tensione: i motori sono solitamente dimensionati in base alla loro tensione nominale, ma la tensione di esercizio effettiva può essere molto superiore (determinata dal driver). Una tensione più elevata contribuisce a migliorare le prestazioni ad alta velocità del motore.

4. Induttanza e prestazioni ad alta velocità: fattori chiave che vengono facilmente trascurati

L'induttanza è un fattore chiave che influenza la coppia ad alta velocità di un motore. I motori a bassa induttanza possono generare corrente più velocemente, con conseguenti prestazioni migliori alle alte velocità. Se i giunti del robot devono ruotare rapidamente o se la macchina CNC deve aumentare la velocità di avanzamento, è consigliabile dare priorità alla scelta di modelli a bassa induttanza.

5. Tipo di albero e metodo di linea in uscita – dettagli del collegamento meccanico

Tipi di albero: asse ottico, albero piatto singolo, albero piatto doppio, albero del cambio. La rifilatura di tipo D (albero piatto singolo) è la più comune e può impedire efficacemente lo slittamento dell'accoppiamento.

Metodo in uscita: Uscita diretta o plug-in. Il metodo plug-in (come la testina aeronautica a 4 o 6 pin) è comodo per l'installazione e la manutenzione e rappresenta una scelta più professionale.

Fase 3: Un partner indispensabile: come scegliere un driver per motore passo-passo

Il motore da solo non può funzionare e deve essere abbinato a un driver per motori passo-passo. La qualità del driver determina direttamente le prestazioni finali del sistema.

Micropasso: Suddividere un intero passo in più micropassi (ad esempio 16, 32, 256 micropassi). La funzione principale del micro stepping è rendere il movimento del motore estremamente fluido, riducendo notevolmente vibrazioni e rumore, fattore cruciale per la qualità superficiale delle macchine utensili CNC.

Controllo attuale: I driver eccellenti sono dotati di funzione di dimezzamento automatico della corrente. Riducono automaticamente la corrente quando il motore è fermo, riducendo la generazione di calore e il consumo energetico.

Chip/moduli driver comuni:

Livello di ingresso: A4988 - Basso costo, adatto per progetti robotici semplici.

Scelta tradizionale: TMC2208/TMC2209: supporta la guida silenziosa (modalità StealthShop), funziona in modo estremamente silenzioso, è una scelta eccellente per le macchine utensili CNC e offre funzioni di controllo più avanzate.

Alte prestazioni: DRV8825/TB6600: fornisce un supporto di corrente e tensione più elevato, adatto per applicazioni che richiedono una coppia maggiore.

Ricordare: un buon pilota può sfruttare al massimo il potenziale del motore.

Fase 4: Processo di selezione pratico e idee sbagliate comuni

Metodo di selezione in quattro fasi:

Definisci carico: Definisci chiaramente il peso massimo, l'accelerazione richiesta e la velocità di cui la tua macchina ha bisogno per muoversi.

Calcola la coppia: Utilizzare un calcolatore di coppia online o una formula meccanica per stimare la coppia richiesta.

Selezione preliminare dei motori: Selezionare 2-3 modelli candidati in base ai requisiti di coppia e dimensioni e confrontare le loro curve di coppia e velocità.

Driver di corrispondenza: Selezionare il modulo driver e l'alimentatore appropriati in base alla corrente di fase del motore e alle funzioni richieste (ad esempio mute, suddivisione elevata).

Idee sbagliate comuni (Guida per evitare le fossette):

Idea sbagliata 1: Maggiore è la coppia, meglio è. Una coppia eccessiva comporta motori più grandi, peso maggiore e consumo energetico più elevato, il che è particolarmente dannoso per le articolazioni dei robot.

Idea sbagliata 2:Concentratevi solo sul mantenimento della coppia e ignorate la coppia ad alta velocità. Il motore ha una coppia elevata a basse velocità, ma all'aumentare della velocità, la coppia diminuisce. Assicuratevi di controllare il grafico della curva di coppia/velocità.

Equivoco 3: Alimentazione insufficiente. L'alimentazione è la fonte di energia del sistema. Un'alimentazione debole non può far funzionare il motore al massimo delle sue potenzialità. La tensione di alimentazione deve essere almeno pari al valore medio della tensione nominale del driver e la capacità di corrente deve essere superiore al 60% della somma di tutte le correnti di fase del motore.

Fase 5: Considerazioni avanzate: quando è necessario prendere in considerazione i sistemi a circuito chiuso?

I motori passo-passo tradizionali sono controllati ad anello aperto e, se il carico è eccessivo e causa la "perdita di passo" del motore, il controller non può rilevarlo. Questo è un difetto fatale per le applicazioni che richiedono un'affidabilità del 100%, come la lavorazione CNC di livello commerciale.

Il motore passo-passo a circuito chiuso integra un encoder nella parte posteriore del motore, in grado di monitorare la posizione in tempo reale e correggere gli errori. Combina i vantaggi dell'elevata coppia dei motori passo-passo e dell'affidabilità dei servomotori. Se il tuo progetto:

Non è ammesso alcun rischio di deviazione.

È necessario sfruttare appieno le massime prestazioni del motore (il circuito chiuso può garantire velocità più elevate).

Viene utilizzato per prodotti commerciali.

Pertanto, vale la pena investire in un sistema stepper a circuito chiuso.

Conclusione

La scelta del micromotore passo-passo più adatto al vostro robot o alla vostra macchina CNC è un'operazione di progettazione di sistema che richiede un'attenta valutazione degli aspetti meccanici, elettrici e di controllo. Non esiste un motore "migliore", ma solo il motore "più adatto".

Per riassumere i punti chiave, partendo dallo scenario applicativo, i robot danno priorità alle prestazioni dinamiche e al peso, mentre le macchine utensili CNC privilegiano la coppia statica e la stabilità. È fondamentale comprendere i parametri chiave di coppia, corrente e induttanza e dotarli di un driver eccellente e di un alimentatore adeguato. Grazie alle indicazioni di questo articolo, spero che possiate fare con sicurezza la scelta perfetta per il vostro prossimo grande progetto, garantendo che le vostre creazioni funzionino in modo accurato, potente e affidabile.

Data di pubblicazione: 25-09-2025